Summary: Moldeo por soplado es un proceso utilizado para crear botellas de plástico, latas de aceite y otros recipient...

Moldeo por soplado es un proceso utilizado para crear botellas de plástico, latas de aceite y otros recipientes. Se puede hacer de varias maneras, según el producto de botella que desee fabricar y la maquinaria disponible.

El PET es uno de los plásticos más comunes utilizados en el moldeo por soplado. Tiene muchas características deseables, que incluyen fácil procesabilidad, buena claridad, propiedades de barrera contra el agua y alta resistencia a olores y productos químicos.

Recalentamiento y Moldeo por Soplado

El moldeo por soplado es un proceso de formación de plástico que consiste en derretir e inflar una estructura similar a un tubo conocida como parisón. Por lo general, está formado por polietileno o un material similar.

Envasado de alimentos: los líquidos espesos como la leche, el yogur, la mayonesa y el ketchup requieren envases de varias capas para conservar el producto. También se pueden rociar con recubrimientos resistentes a los ácidos para prolongar la vida útil.

Productos marinos: los depósitos, boyas y otros artículos para el agua se fabrican comúnmente con moldeo por soplado. Se pueden personalizar para adaptarse a una aplicación específica.

Productos para césped y jardín: esta industria utiliza plástico moldeado por soplado para cortadoras de césped, tanques de combustible para equipos eléctricos y almacenamiento y distribución de aceite. Es una buena elección para este tipo de trabajos porque se puede fabricar con una amplia gama de materiales.

El proceso de moldeo por soplado, estiramiento y recalentamiento de dos etapas (RSBM) es un procedimiento de fabricación común para las botellas de PET. En este procedimiento, los artículos de preforma se inyectan y se enfrían en la primera etapa de producción antes de que se moldeen por estirado y soplado para formar recipientes en la segunda etapa.

Moldeo por inyección, estirado y soplado (ISBM)

El moldeo por soplado es un proceso de fabricación increíblemente versátil que se puede utilizar para una amplia variedad de productos. Es conocido por crear piezas de plástico huecas y presenta una serie de beneficios sobre otras formas de formación de plástico.

En un proceso de moldeo por soplado, una preforma hueca se calienta e infla con aire. Luego se enfría y se endurece en su forma final.

El tipo más popular de moldeo por soplado es el moldeo por soplado estirado por inyección (ISBM). Esta es una técnica ideal para envases de PET delgados y livianos, como botellas de agua de una sola porción y botellas de refrescos carbonatados de 2 litros.

ISBM combina la fuerza y la durabilidad del moldeo por inyección con la flexibilidad del estirado y soplado. Esto produce botellas de PET livianas y cristalinas que son más resistentes y livianas que los envases de vidrio fabricados con otros métodos.

Moldeo por inyección y soplado (IBM)

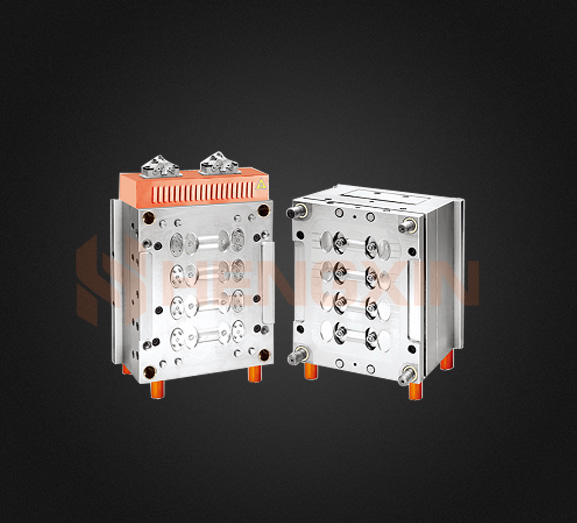

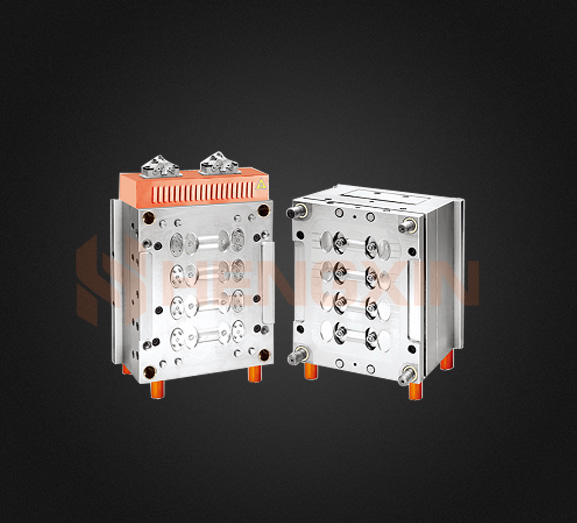

El moldeo por inyección y soplado (IBM) se utiliza para fabricar objetos de plástico huecos en grandes cantidades. Implica que el polímero moldeado por inyección se inyecte en un pasador de núcleo; luego se gira a una estación de moldeo por soplado para inflarlo y enfriarlo.

El proceso de moldeo por soplado es similar al de extrusión pero con más rigidez y durabilidad en el producto final. Durante la etapa de soplado, se agrega algo de estiramiento a las resinas plásticas, lo que les permite moldearse en recipientes resistentes.

Este método de fabricación de plástico se utiliza más comúnmente en la producción de botellas y tarros. Entre sus ventajas se encuentran una mayor calidad visual, mayor durabilidad y una estabilidad dimensional superior.

PET, HDPE y LDPE son las resinas más comunes para esta aplicación. Los plásticos se insertan en la máquina a través de preformas o parisones que se fabrican internamente o se compran a proveedores.

Moldeo por extrusión y soplado

El moldeo por extrusión y soplado es el método más común para crear botellas, recipientes o piezas de plástico hueco. Es más rápido que otros procesos de moldeo por soplado y puede producir piezas más grandes que el moldeo por inyección y soplado.

En este proceso, el plástico fundido en bruto se extruye en un molde en forma de tubo llamado parisón. Luego, el parisón se infla con aire, lo que ayuda a que el plástico fundido se extienda contra las paredes del parisón para formar un recipiente o una pieza.

Una vez que el parisón alcanza la longitud deseada, dos mitades de un molde se cierran a su alrededor. Las superficies de contacto del molde aprietan las áreas abiertas del tubo y el aire comprimido de un pasador soplado expande el parisón para que se adapte a las paredes frías de la cavidad del molde.

Luego, el plástico extruido se enfría y se le da forma. Este proceso produce una variedad de productos, que incluyen botellas de agua pequeñas, lociones y otros recipientes pequeños, piezas de automóviles y refrigeradores. También es una buena opción para hacer formas de sección transversal larga, como escobillas de limpiaparabrisas y letreros y revestimientos de vinilo.