A menudo se producen grietas en el molde durante el proceso de fabricación. Este fenómeno es a menudo un problema en el diseño de moldes de inyección. Las grietas se deben principalmente a tensiones internas o externas. Por lo tanto, para evitar que la ventosa se agriete, es principalmente a través de Aumentar el ángulo de inclinación del desmoldeo, mientras se mantiene la suavidad del molde, establecer la ranura de escape y aumentar la velocidad de inyección. En este trabajo se analiza y diseña en detalle el diseño del molde de inyección de la ventosa principal de plástico, y se resume la instalación y mantenimiento del molde, lo que mejora la eficiencia de uso y la vida útil del molde.

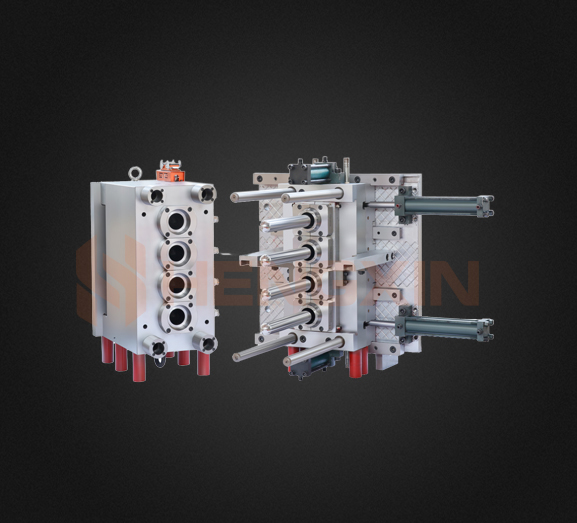

(1) Determinación de la ubicación de la superficie de partición La selección de la superficie de partición es una parte importante del diseño del molde, por lo que este artículo se centra en el diseño del molde de la estructura de la ventosa. El diseño de la superficie de partición suele tener en cuenta que la pieza de plástico no puede salir del molde después de haber sido formada en el molde, por lo que es necesario diseñar la superficie de partición. Basándonos en este principio, debemos elegir la línea de contorno más grande de la parte plástica de la superficie de separación. Afortunadamente, está en un plano horizontal, lo que ahorra materiales y es conveniente para el transporte. El moldeado a menudo necesita considerar muchos aspectos en el moldeado, en lugar de diseñarlo solo, debe combinar la forma de las piezas de plástico.

(2) Diseño del sistema de vertido Diseño del canal principal El canal principal se refiere a la sección del canal de flujo entre la boquilla de la máquina de moldeo por inyección y el canal dividido. El centro del canal principal y el centro de la boquilla de la máquina de moldeo por inyección están en la misma línea recta. La forma del canal principal es generalmente cónica o cilíndrica, con un cierto ángulo de cono. Para facilitar el desmoldeo del material en frío y mejorar el caudal, la forma del canal principal es generalmente cónica o cilíndrica con un cierto ángulo de cono. Sección frontal de la boquilla, apertura final: d = Ф4mm, radio esférico frontal de la boquilla: r = 18m Según la relación entre el canal principal del molde y la boquilla: R = r (1 ~ 2) mmD = d (0.5 ~ 1) mm Fin diámetro D = 4,5 mm. El valor de rugosidad de la superficie Ra del canal de flujo es de 0,08 μm. 2. El diseño del corredor es un canal entre el canal principal y la puerta. En múltiples cavidades, generalmente se proporcionan canales de derivación. Para facilitar la fabricación, el canal de derivación del troquel toma una forma semicircular y está dispuesto sobre la placa base del molde fijo