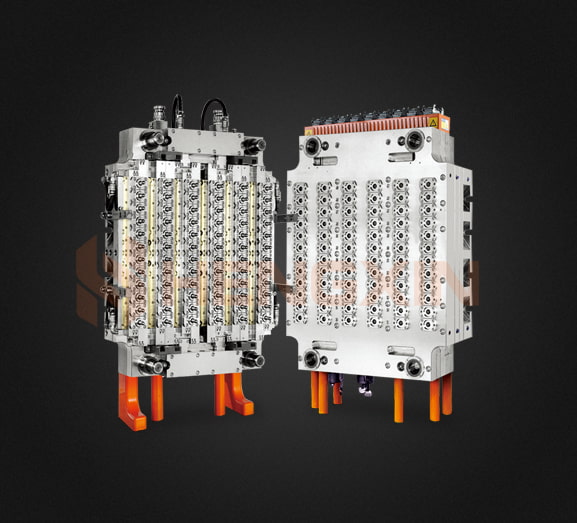

Un conjunto de canal caliente es una combinación compleja de piezas de plástico calentadas moldeadas en cavidades en la máquina de canal caliente. Las cavidades son típicamente las partes huecas del modelo moldeado que se creará. La mayoría de las máquinas de canal caliente utilizan presión de extrusión para forzar el plástico caliente a través de las cavidades y hacia las piezas. El material plástico fluye desde las porciones calentadas a las piezas, que se enfría y endurece mientras se le da forma. Esta técnica de molde de canal caliente se utiliza con mayor frecuencia en modelos de plástico, como modelos de coches de plástico u otros modelos de vehículos calientes.

La teoría básica detrás de cómo funciona un molde de canal caliente es que el plástico calentado por el proceso de extrusión pasa a través de una cámara que contiene un medio líquido. Este medio líquido es típicamente una forma de gasolina muy viscosa y caliente, comúnmente conocida como etileno o ácido tetraacético, que se inyecta en el molde de canal caliente. Cuando el plástico llega al final de la cámara, se enfría para crear una estructura sólida de partículas de plástico. Luego, el plástico se enfría y se endurece mientras se le da forma, ya que las partes calientes continúan fluyendo hacia la estructura de plástico. Una vez que se forma el molde de plástico, generalmente se cuece a alta temperatura en un entorno de alta presión, como una máquina de horneado, de inyección de baja presión o con una pistola de aire caliente. Estos tipos de moldes de inyección de plástico son populares para aplicaciones de inyección en caliente, fabricación en línea caliente o fundición en tubo frío.

Un molde de canal frío utiliza un sistema de canal caliente tipo rodillo frío. El sistema de moldeo en caliente del tipo de rodillo frío generalmente consiste en una placa calentada con rodillos continuos que se aplican para un flujo continuo de plástico caliente a las cavidades. Las cavidades contienen un gran volumen de polvo de polímero sólido. Este polvo de polímero se calienta mediante un calentador de tungsteno a una temperatura adecuada. La resina se inyecta en la cavitación; sin embargo, la velocidad y la duración de la exposición al calor son variables.

En un molde de canal frío, los rodillos continuos aplican una tasa constante de materiales plásticos calientes en una cavidad. La cavitación se ralentiza considerablemente una vez que la resina se enfría y las partículas de polímero se vuelven más densas y más resistentes a la aireación. En este tipo de sistema, no hay necesidad de un material de relleno caliente. Por ello, los moldes de canal frío se utilizan para una amplia variedad de materiales plásticos calientes, como plásticos con altos niveles de resistencia al ozono, las más comunes de polietileno (PE), polipropileno (PP) y poliestireno (PS).

Las ventajas del molde de canal frío son significativas en comparación con los métodos de moldeado en caliente. El beneficio principal es el aumento de las tasas de producción. Esto puede ser hasta cinco veces más rápido que las operaciones de moldeo en caliente. Debido a que la cavidad se calienta internamente, los materiales plásticos permanecen en un estado elástico, lo que significa que se pueden moldear y moldear fácilmente, lo que da como resultado un producto de mejor calidad. Los materiales plásticos también tienen una vida útil más larga, porque el proceso de calentamiento interno no cambia la composición química de los materiales plásticos.

Los sistemas de canal frío producen flujos de material controlados, porque la viscosidad de los materiales plásticos permanece baja durante el proceso. También hay menos necesidad de cualquier tipo de unidad de refrigeración o ventilación porque los flujos de material son muy bajos durante el proceso de fabricación. Esto permite a los fabricantes proporcionar mayor flexibilidad y control de diseño, ya que existe una menor necesidad de costosos equipos de refrigeración. Otro beneficio del molde de canal frío es que la temperatura de las boquillas se puede controlar a una temperatura precisa. Los diseños de boquillas se eligen típicamente para obtener el mejor flujo de material posible en un momento dado.

Una máquina de canal caliente tendrá una cavidad llena de polímero fundido y una boquilla grande. A medida que el canal caliente se mueve a través del molde, el material fluye desde la cámara inferior a la cámara superior y luego sale del molde hacia la placa de fundición. Una vez que el material ha llegado de manera segura a la placa de fundición, debe enfriarse para que pueda insertarse en el molde. Este proceso de enfriamiento requiere una fuente de calor para empujar el material hacia el interior del molde. El material se enfriará a una velocidad específica, que viene dictada por la viscosidad del polímero fundido, por lo tanto, es necesario asegurarse de que la viscosidad se controle de cerca y la velocidad de enfriamiento se logre de manera constante.

El tiempo que pasa un polímero fundido en el molde depende de muchos factores. Esto incluye la velocidad del tiempo del ciclo de moldeo, la temperatura ambiente, la tensión superficial del polímero y el tipo de material que se utiliza. Si se observan de cerca estos factores, entonces la cantidad de tiempo que se pasa dentro del molde será más corta que si estos factores fueran variables. Además de reducir los tiempos de ciclo, esto también ayudará a garantizar que no entre calor en el molde. Esto ayuda a mantener bajo el costo general de la herramienta, ya que reducir la entrada de calor reducirá la temperatura de cualquier fusión que pueda ocurrir, esto reducirá la cantidad de calentamiento requerido y, por lo tanto, reducirá el riesgo de daños a las herramientas y maquinaria de producción.