El moldeo por inyección es un procedimiento de fabricación para fabricar piezas de plástico inyectando manualmente material fundido en un molde o utilizando una máquina adecuada. El moldeo por inyección se puede realizar con una variedad de materiales diferentes que consisten principalmente en plásticos, poliestireno, acrílicos, termoplásticos y, lo más importante, polímeros termoplásticos y termoformables. El proceso también se conoce como moldeo por extrusión y moldeo por inyección. En general, las piezas fabricadas mediante moldeo por inyección son redondas y se suelen utilizar en producciones de bajo volumen. Las piezas fabricadas mediante moldeo por extrusión son normalmente de mayor tamaño y utilizan piezas de plástico como botones, molduras, tornillos y bisagras.

Las piezas de plástico producidas de esta manera se conocen como líneas de flujo. Las líneas de flujo indican en qué parte del molde se han insertado o retirado correctamente las piezas. Al fabricar piezas con líneas de flujo, estas marcas son muy claras y fáciles de identificar. En la mayoría de los casos, el proceso deja pocas o ninguna irregularidad en el molde, lo que los hace ideales para usar en la producción final. Los moldes incorrectos dejan amplias franjas de plástico derretido en la superficie del producto y, a menudo, pueden crear consecuencias desastrosas, especialmente cuando se permite que las fallas de fabricación continúen sin control.

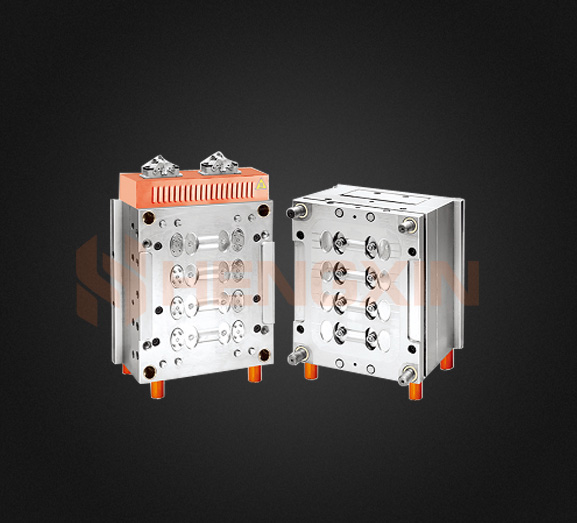

Las herramientas de moldeo por inyección incluyen máquinas para manipular las piezas de plástico de una manera que les permita encajar correctamente. Las máquinas básicas para moldeo por inyección incluyen las siguientes: máquina de cilindros, máquina troqueladora, máquina de láminas de plástico, rodillos y kit de ampliación o tubo de alimentación. Cada máquina estará diseñada para un tipo particular de proceso de moldeo por inyección, pero la mayoría de las máquinas podrán manejar una amplia gama de procesos.

Además de las máquinas, existen muchos accesorios que se pueden utilizar para acelerar el proceso de moldeo por inyección, algunos de estos son: puertos de inyección, presión de inyección, sistemas de válvulas, calentadores, puertos de expansión, mesas de inyección y cavidades. Un puerto de inyección es un puerto donde se produce la inyección de líquido. Si se usa incorrectamente, esto podría provocar daños catastróficos o incluso inflexiones en la superficie de la pieza. Este tipo de error también podría producirse si la presión de inyección es demasiado alta, la presión no se distribuye uniformemente a través de la cavidad o la válvula. Si la presión de inyección es demasiado baja, el molde puede sobrecalentarse y derretir el plástico.

Los moldes de inyección se utilizan habitualmente para fabricar componentes huecos necesarios para la fabricación de piezas. Estas piezas suelen ser el resultado de la creación de un componente complejo por primera vez o pueden ser parte de un kit de modelo extremadamente complejo. Algunas molduras se fabrican para que tengan la forma deseada antes de enviarlas al moldeo por inyección para mantener frío el material plástico. Luego, el material plástico frío se inyecta en el molde para formar el objeto deseado.

Como resultado de la velocidad y la presión de inyección, el tiempo que el material plástico pasa en el molde puede diferir. Puede ser muy corto, como cuando se usa en unidades de juguete y ruedas y ejes de automóviles, o muy largo, como cuando se usa para crear modelos de aviones. Dependiendo del proceso que se utilice, es importante que el molde esté configurado correctamente para que se dé el tiempo adecuado para que el material se enfríe antes de solidificarse. Si este tiempo de enfriamiento es demasiado corto o el molde está sobrepresurizado, puede haber muchos efectos indeseables, incluido un enfriamiento prematuro y la pérdida de la calidad del plástico.