El advenimiento de la tecnología avanzada de moldeo de plásticos supuso una gran mejora en este antiguo arte y lo convirtió en una ciencia. Se inició la fabricación masiva de moldes de plástico y ahora están disponibles las máquinas de moldeo de preformas de PET, que son capaces de producir varios tipos de preformas. Ahora se utilizan para distintos fines, como hacer botellas de refresco, piezas para automóviles, etc. Este proceso es mucho más sencillo que el anterior, en cuanto a tamaño y producción. Mucha gente considera la creación de moldes de plástico como un asunto serio, porque existen muchas ventajas diferentes asociadas con el proceso.

Una de las principales ventajas de utilizar moldes de preformas es la velocidad de enfriamiento. Ahora las botellas preformadas se pueden enfriar en menos de cinco minutos. Durante la fabricación de cualquier tipo de botella, el líquido corre por una gran longitud de tubería. Este líquido puede incluso calentarse, si algunas de las tuberías no se enfrían adecuadamente durante el proceso de fabricación. Si el proceso de enfriamiento se retrasa, es posible que las botellas para mascotas no puedan alcanzar su forma adecuada, por lo tanto, tendrá que hacer cambios en la forma de las botellas, si desea que alcancen su forma perfecta.

Hoy en día, los fabricantes utilizan una serie de herramientas, como un termostato para controlar la temperatura, un soplador de aire para crear burbujas de succión y convección, una bomba de aire para crear aire a alta presión, etc. Todas estas herramientas ayudan a un enfriamiento más rápido, reduciendo así el tiempo necesario para fabricar los diferentes tipos de moldes de preformas. Además, gracias a estas herramientas, los fabricantes pueden producir grandes volúmenes de plástico, sin esperar a que los moldes se enfríen por completo. Otra ventaja importante de usar moldes de preformas es que es mucho más fácil fabricar botellas de diferentes formas, en comparación con el uso manual de una herramienta de moldeo.

Para reducir los tiempos del ciclo de fabricación, la mayoría de las empresas de fabricación de moldes siguen el ciclo de tiempo del ciclo del molde de preforma de canal caliente, que tiene un impacto considerable en el tiempo de desarrollo del molde. El tiempo de ciclo, en este caso, se refiere a la cantidad de tiempo que se calienta el molde. Una vez que el molde de canal caliente se calienta, pasa a fraguar, es decir, moldea la preforma, mientras simultáneamente enfría el molde. En el escenario actual, el calentamiento y enfriamiento de la preforma se lleva a cabo con la ayuda de ventiladores eléctricos, para acelerar el proceso de enfriamiento junto con el enfriamiento del molde.

Por otro lado, el tiempo de ciclo del molde de preforma de canales fríos se utiliza para producir las piezas de plástico. Mientras los canales calientes moldean las piezas de plástico, los canales fríos inyectan el material plástico fundido en la preforma, después de lo cual el molde se enfría y se le da la forma deseada. Cuando el equipo de moldeo por inyección entra en el proceso de fabricación de los canales calientes, el material plástico se inyecta en el molde a distancia, utilizando la pistola de inyección. En este método, hay una reducción significativa en el costo de producción, debido al uso de bolsas de plástico o polímeros, que son costosos en comparación con otros métodos de moldeo por inyección.

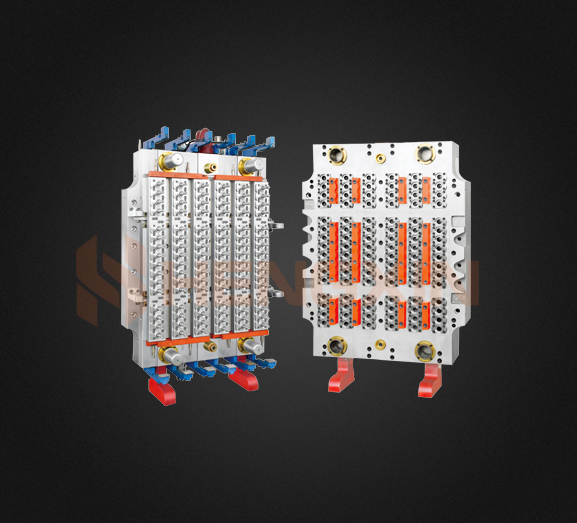

Uno de los otros factores importantes, que determina el tiempo del ciclo de fabricación, es el tipo de cavidades utilizadas en la preforma. La mayoría de las cavidades utilizadas en la fabricación de moldes de preformas están revestidas por cavidades, ya que esto evita la expansión del plástico fundido durante el proceso de moldeo. Esto ayuda a prevenir la contracción durante el proceso de moldeo, reduciendo así el tiempo del ciclo. Un factor más, que determina el tiempo del ciclo, es el tamaño de la cavidad, que está determinado por la pistola de inyección. Cuanto mayor sea la cavidad, mayor será la velocidad de enfriamiento; y cuanto más largo sea el período de enfriamiento, menor será la contracción del material plástico.